アイ・シー・エスでは、在庫管理の課題を抱える方向けにセミナーを定期的に開催しています。

製造現場における在庫管理は、業務効率化やコストに直結することから、多くの方が関心を寄せる重要なテーマです。

そのため、多くの方にセミナーを視聴していただいています。

本コラムでは、参加者の皆様から寄せられた「現場の声」をもとに、多くの現場で共通して見られる“あるある課題”とその背景を紹介していきます。

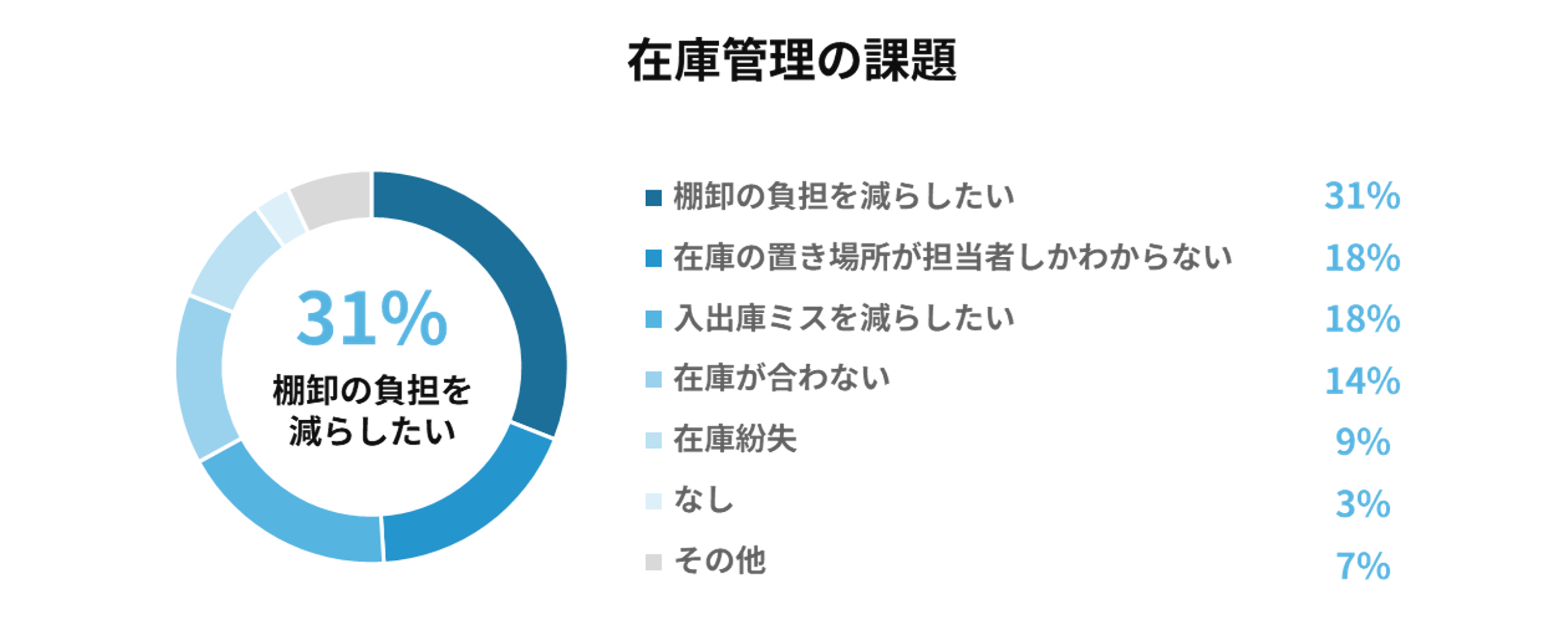

セミナーアンケートでは、多くの参加者が抱える在庫管理の課題が見えてきました。

こうした課題が積み重なることで作業効率の低下や棚卸工数の増加といったリスクが高まり、結果的に生産計画にも影響が出る可能性があります。

棚やエリアに住所が振られていない、入庫時に「何を、どこに、いくつ置いたのか」を記録するルールがないと、担当者ごとに置き場所がバラバラになってしまいます。

正しい置き場所がわからないまま出庫作業をすると「出庫ミス」や「在庫の紛失」につながります。

入出庫の記録や棚卸を手作業で行っていると、多くの時間と労力がかかります。

また、手作業の工程が増えるほど 、ヒューマンエラーが発生しやすくなり「在庫が合わない」という“あるある課題”を繰り返す原因になります。

アンケートには、在庫管理の効率化だけでなく、工場全体のDX化を視野に入れた声が寄せられました。

ここでは、その声をご紹介します。

部門別に見ると、抱える課題や期待する解決策に違いが見えてきました。

棚卸の負担軽減や入出庫ミス防止のため、在庫管理の仕組みそのものを見直したいという声が多く聞かれました。

在庫の数が合わない、どこに保管されているかわからないといった状況は発注業務に影響します。

そのため、在庫情報と発注業務が連動した管理の仕組みを求める声が聞かれました。

在庫ごとに棚番号やエリアをあらかじめ決めておきます。

入庫時に置き場所を記録し、棚にもわかりやすく表示しておくことで、誰が作業しても目的の在庫を見つけられるようになります。

結果、「どこに置いたかわからない」といった問題を防ぎます。

入出庫の手順をルールとして定め、誰でも同じ流れで作業できる環境を整えます。

手順が統一されることで、入出庫ミスを削減することができます。

在庫数や保管場所・入出庫の履歴をシステムで管理し、手作業を減らします。

さらに入出庫データをリアルタイムで記録・反映することで、在庫情報の抜け・漏れや記入ミスが減少します。

これにより、「在庫が合わない」という問題を防ぎ、棚卸にかかる時間や労力の軽減につながります。

在庫情報をシステムで一元管理すると、在庫管理の混乱は大きく減らせます。

その仕組みを実現するツールが、在庫管理システム『WMSics』です。

『WMSics』は、バーコード・QRコードとハンディターミナルを活用した在庫管理システムです。

正確な置き場管理によって入出庫ミスを防ぎ、省人化と効率化の両立を実現。

さらに、管理されるデータはリアルタイムで更新されるため、実在庫を確実に把握できます。

「在庫が合わない」「棚卸に負担がかかる」といったお悩みや、現場の課題整理からでもお気軽にご相談ください。

また、製品の概要がよくわかるサービス紹介資料もぜひご活用ください。

セミナーアンケートの結果から、在庫管理や棚卸作業に負担を感じている方が多くみられました。

「管理の仕組みが整わないまま運用を続けてきた」結果、さらにその負担が大きくなっていたことが見えてきました。

担当者ごとにやり方が違う、紙やExcelで管理している…といった状況では、どうしてもミスが起こりやすくなります。

だからこそ、まずは置き場所や入出庫のルールを統一し、誰でも同じ手順で作業できる環境を整えることが

“あるある課題”解決への第一歩になります。

その上で、記録や確認をシステムに任せることで、現場の負担は軽くなり、効率的な在庫管理の実現ができます。

本コラムが、解決への第一歩となれば幸いです。

製品カタログ、サービス紹介資料、事例ペーパーなど…多数ございますので、ぜひご活用ください。

製品に関するお問い合わせのほか、商談やデモ依頼、現場のお困りごともお気軽にご相談ください。

取り扱い製品に関するセミナーを定期開催しております。ご興味がありましたらご参加ください。