作業負担を減らす

| 業界 | 繊維・医療材料メーカー |

|---|---|

| 管理対象 | 資材 |

| 利用シーン | 倉庫 |

- 出庫ミスにより、理論在庫と実在庫に差がでてしまう

- 入庫ミスにより、あるはずの場所にない商品があり、もの探しにムダ工数が発生している

- ロケーション管理の徹底

- バーコード&ハンディターミナルによるシステムチェックに切り替え

- バーコード照合により、入出庫ミスを削減

- 在庫を探し回るムダを大幅削減

- 棚卸作業 2週間 ⇒ 3日に短縮

目視からバーコード照合へ

「何が」「何個」「どこにあるのか」を正確に管理するためには、棚に番号を振り、“モノ”と“置き場”を紐づける必要があります。これにより、WMSicsをフル活用していただけます。

目視確認からバーコード照合に切り替わり、品番や形状が似ている商品を取り間違えてしまうなどのヒューマンエラーを防ぎます。

さらに入出庫完了時には、現品票の代わりとなるラベルが携帯型プリンタから出力されます。

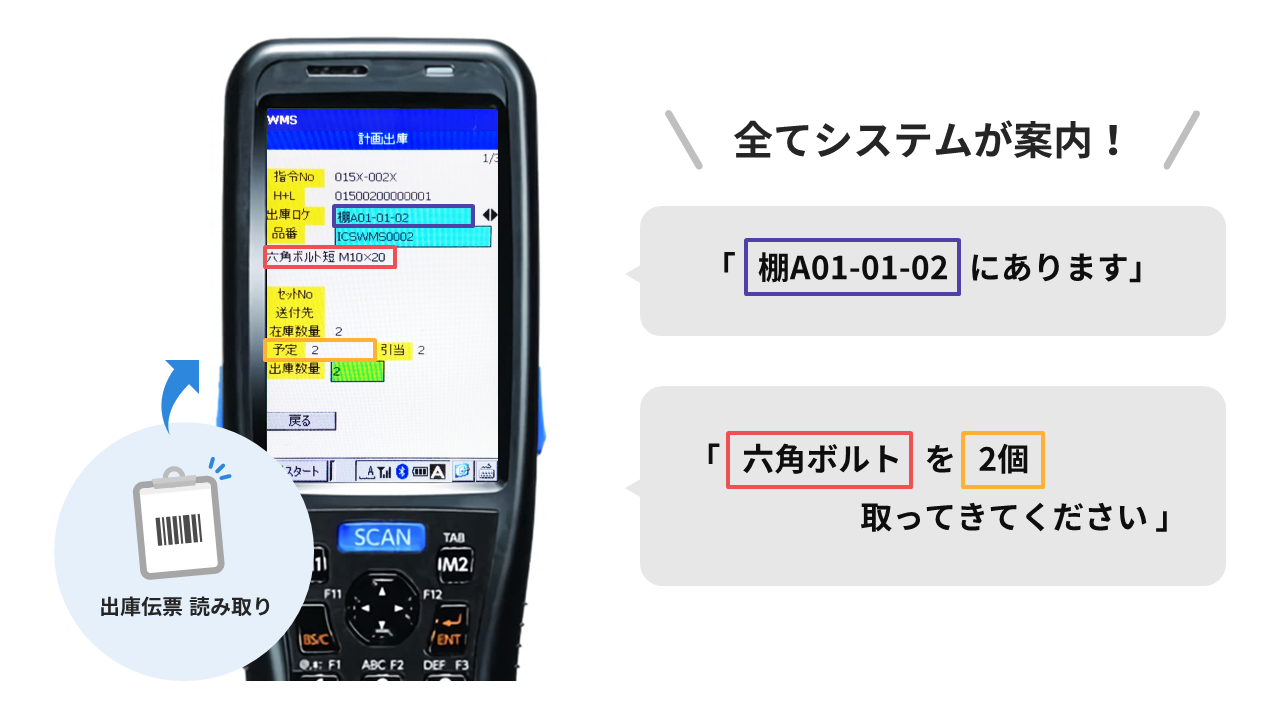

モノ探しをなくすナビゲート機能

「あの在庫どこだっけ?」「一番古い在庫はどこにある?」などのモノ探しは、作業が属人化していると起こりやすいものです。

WMSicsなら、出庫伝票や品番表をスキャンすると、その商品がどこにあるのか、ナビゲートします。 つまり、的確な作業指示をシステムがしてくれるため、作業者の方が悩んだり歩き回ったりするムダがなくなります。

WMSicsは、在庫管理の専門性をなくし、誰でもできる作業に標準化するので、脱“属人化”を実現します。

日常的に在庫差異チェック

また、出庫作業時には棚の在庫がゼロになったらアラートが鳴る仕組みがあります。

もし、システム上の在庫数と、実際の在庫数に差があったら、その場でトラブルに対応できます。

このように日常的に在庫差異をチェック、つまり簡単な棚卸を行えるので、決算棚卸のときの負担を減らすことができます。

※導入実績…20人×2週間かかっていた棚卸を、10人×3日に短縮