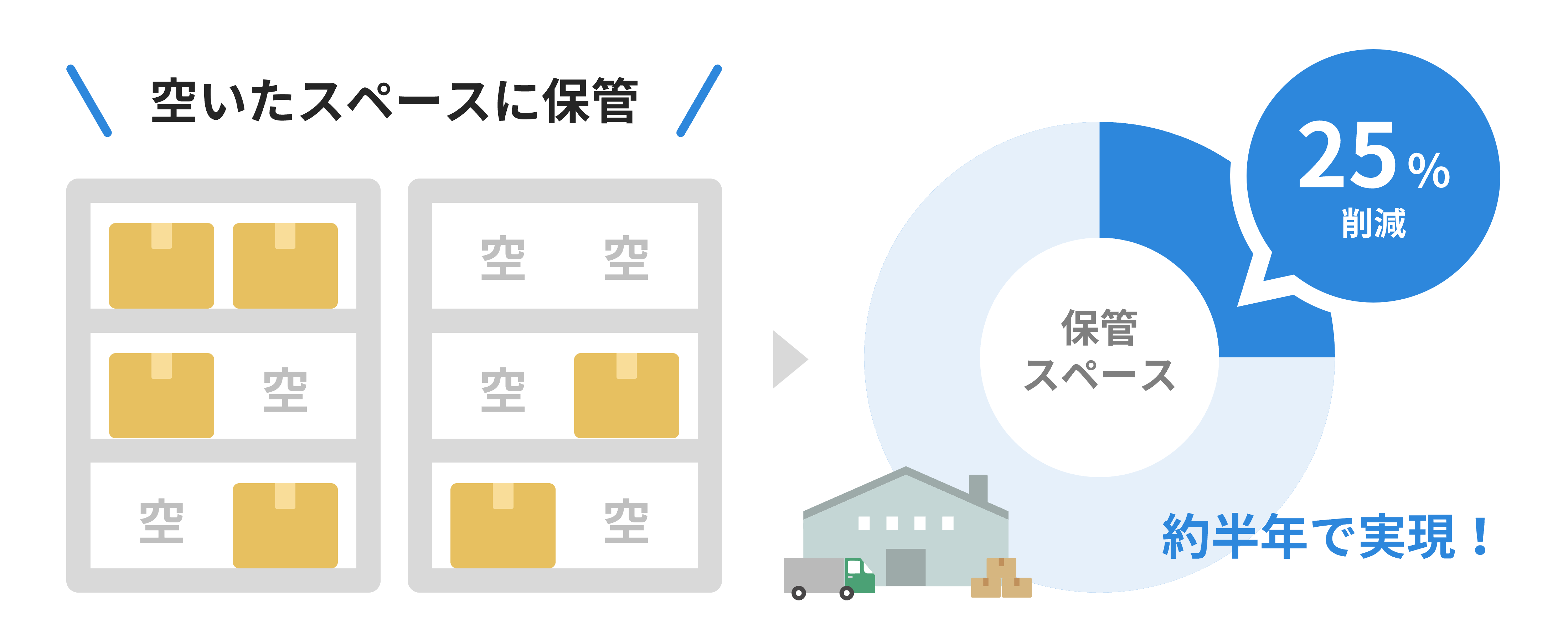

無駄な空きスペースを有効活用

| 業界 | 機械メーカー |

|---|---|

| 管理対象 | 部品・半製品・製品 |

| 利用シーン | 組立部品の供給現場 |

- 部品種類が多く、商品の入れ替わりが早いため固定ロケーションでは保管効率が悪い

- 先入れ先出しを徹底したい

- フリーロケーション※運用に変更

- 導入後半年で、保管スペースを25%削減

- 作業者の負担を増やさずに、先入れ先出しを徹底できた

在庫の保管場所を固定せず、空いている場所に在庫を入れていく管理方法。

ムダな空きスペースが生まれず、保管効率を上げることができます。

回転率が高く、入れ替わりの激しい商品を管理するのに向いています。

ムダな空きスペースがなくなり保管効率が向上

出庫により空棚になった場所には、すぐに新しいアイテムを保管できるため、ムダな空きスペースがなくなり、導入後半年で、保管スペースを25%削減することができました。

また、滞留在庫、未使用在庫、期限切れ在庫が可視化されるので不要な在庫を削減するきっかけにもなります。

それらの空いたスペースには新たに機械設備を導入したり、保有する在庫種類を増やすといった活用をしていただけます。

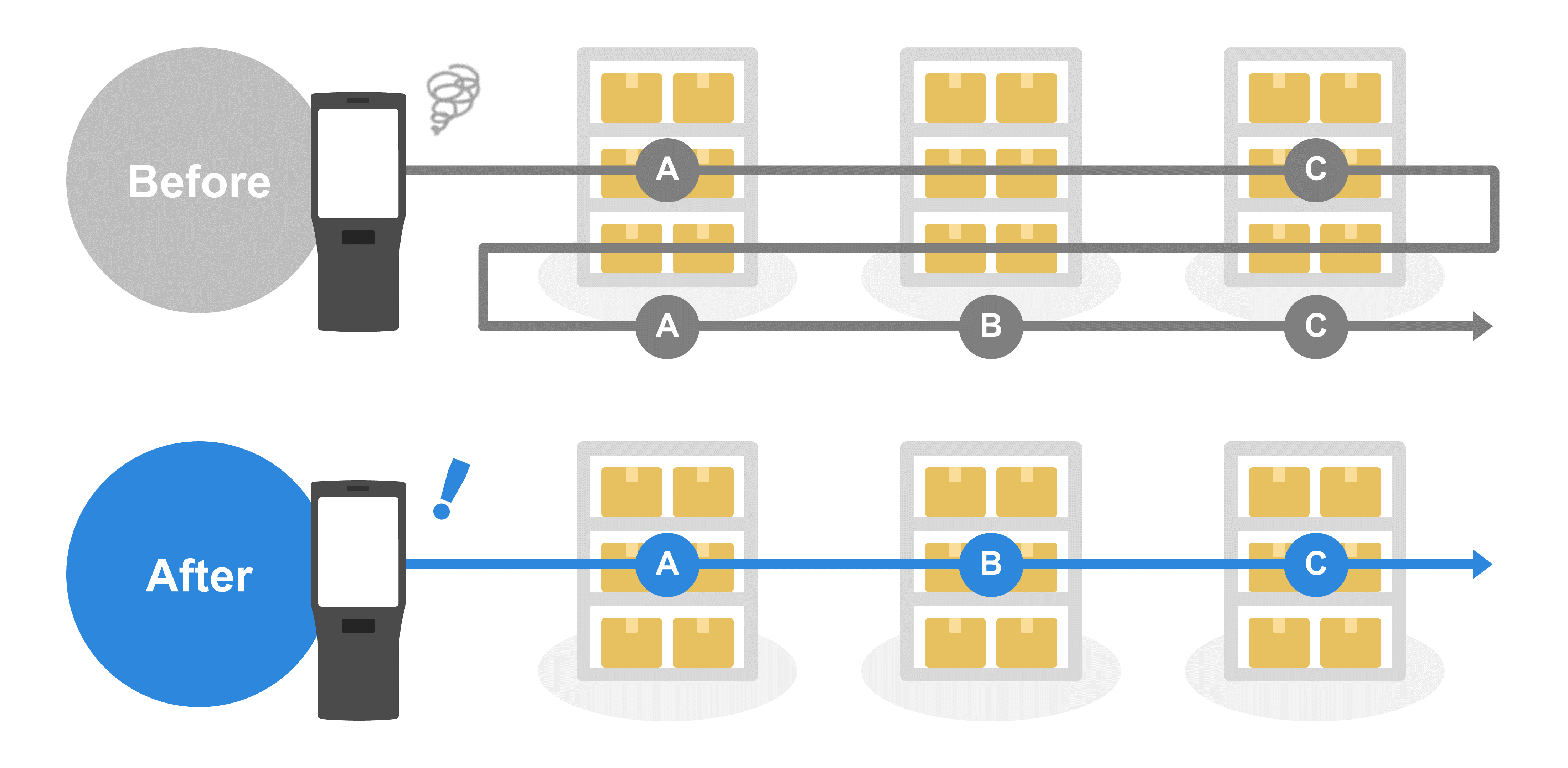

無理なく先入れ先出しを徹底

フリーロケーションでは、同じ部品でも入庫日やロット番号が異なる場合は、積み増しを行わず、別のスペースに保管するのが鉄則です。

WMSicsは入庫時に、ハンディターミナルやスマートフォンが空き棚を自動で指示します。

また、出庫時には入庫日の一番古い場所へ案内してくれるため、作業者が悩むことなく先入れ先出しを徹底できます。