在庫管理システムの導入プロセスを大公開。実例をもとに初回提案~本稼働の流れを解説

システムを導入するときは「課題の整理」「導入製品の検討」など様々な準備が必要になります。導入に関する解説記事はたくさん書かれていますが、ベンダーに問い合わせてからどのように進むのか、検討が進んだらどういった準備が必要なのか…は、イメージしづらいものです。

そこで今回は、弊社がある企業様(以下A社様)に実際に行った提案をもとに、初回のお打ち合わせから本稼働までの流れをご紹介します。

1. A社様のお悩み

ある日、A社様より「来年度に在庫エリアの見直し計画があるので、この機会に在庫管理のやり方を改善したい。」とご相談いただきました。

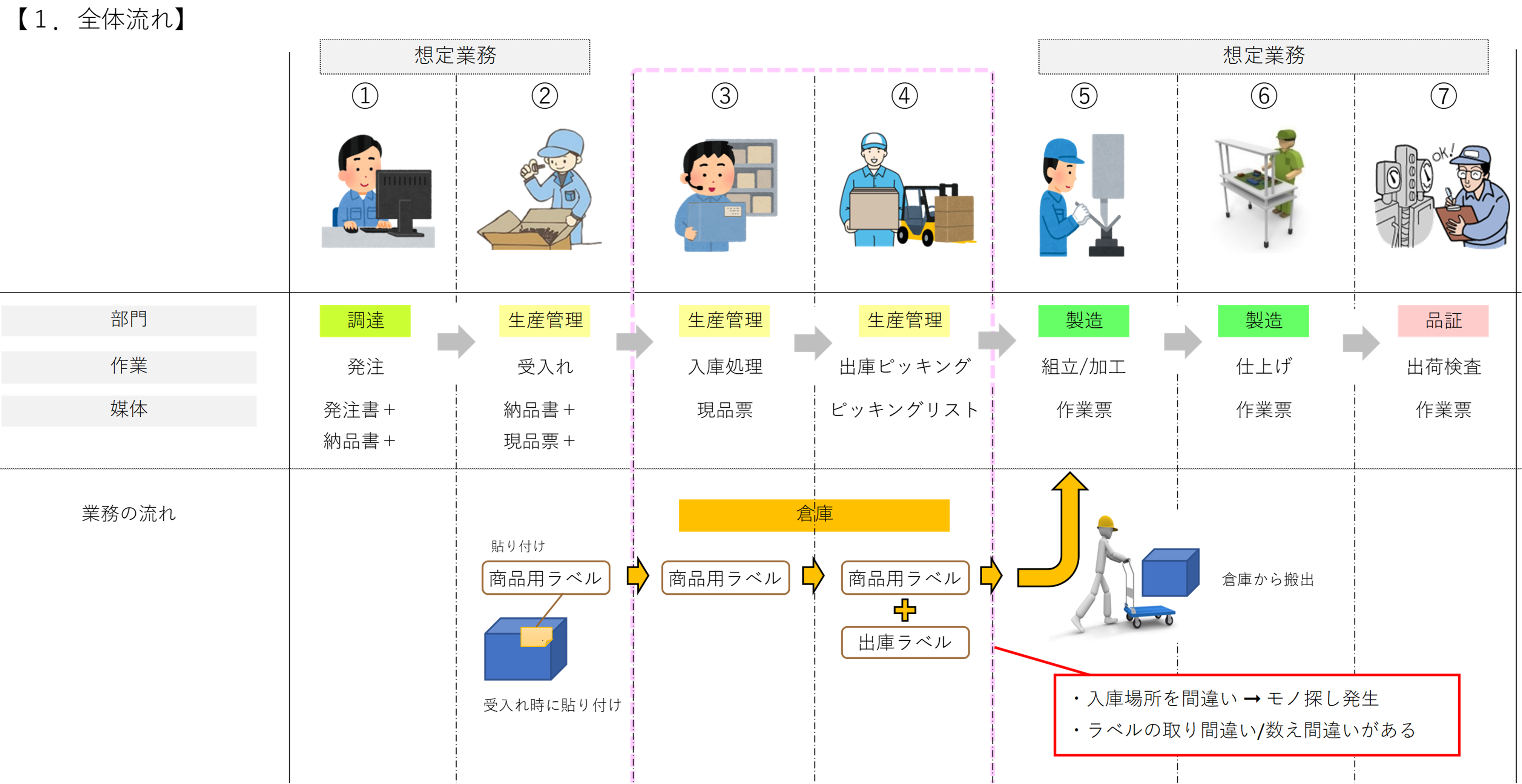

A社様では、仕入れ部品や製品を梱包する資材を倉庫で管理されていたのですが、「あるはずの場所に商品がなく、モノ探しの手間が発生する」「実在庫がキチンと把握できておらず棚卸が大変」など、在庫管理に関する様々な課題が発生していました。

中でも、在庫を出し入れする際の入出庫ミスをなくすことが、課題解決の重要なポイントだと打ち合わせを重ねるうちに定まっていき、在庫管理システムの導入を本格検討することになりました。

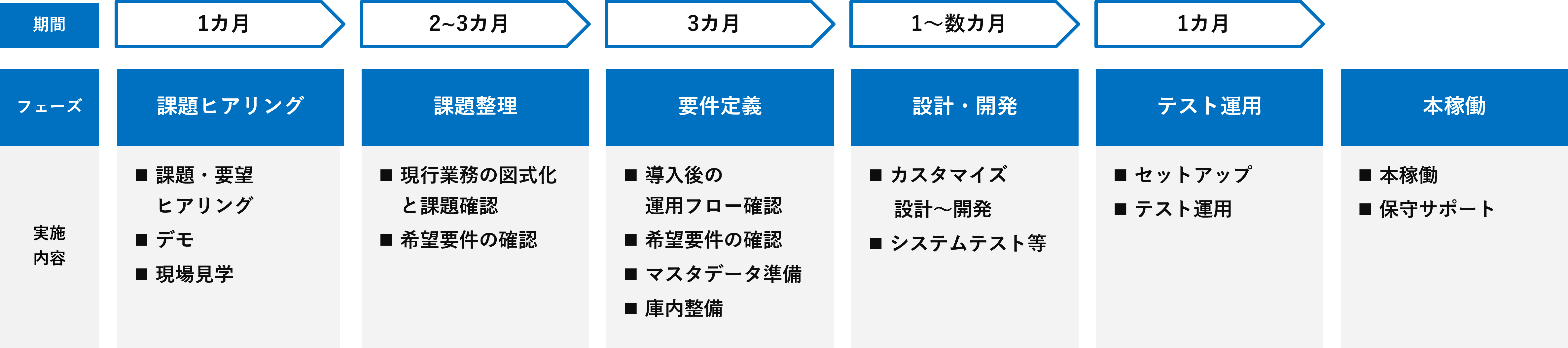

2. 全体スケジュール

在庫管理システムの導入プロセスは、6つの工程に分かれます。弊社は特にヒアリングの工程を大切にしており、お客様のご要望にマッチする製品を提案することを心がけています。

お打ち合わせでは運用フロー図やQ&Aシートを活用し、やりたいこととマッチしているのか、業務はどのような変化があるのか、丁寧にすり合わせを行います。

3. フェーズ1:課題ヒアリング

参考期間 … 1カ月程度

課題・要望ヒアリング

まずお問い合わせいただいた内容を確認し、お客様の課題・要望を正しく理解することからスタートします。 初回のお打ち合わせでは、下記の項目をよくお聞きしています。

ヒアリング内容

- 現在の管理方法

- 管理対象

- 起こっている課題

- いつまでに導入したいか

そして、A社様には下記のような状況・課題をお話いただきました。

A社様の場合

- 現在の管理方法 … シールラベルを活用した入出庫

- 管理対象 … 仕入れ部品や梱包資材

-

起こっている課題

- 入庫場所を間違えモノ探しが発生

- ラベルの取り間違い/数え間違いによる在庫差異がなくならない

- いつまでに導入したいか … 1年以内

デモ

在庫照会や入出庫の操作イメージをつかんでいただくため、実機や動画を活用したデモを行います。

現場見学

担当者の現場理解を深めるため、お客様の許諾をいただき、工場レイアウトや保管方法・作業動線を確認させていただいております。

A社様でも、在庫管理・入出庫を行っている現場を拝見させていただきました。

当初、自動倉庫「ロータリーストッカー」 もご提案させていただきましたが、課題ヒアリングの結果、A社様の業務にマッチするのは在庫管理システム「WMSics」と判断しました。

4. フェーズ2:課題整理

参考期間 … 2~3カ月

現行業務の図式化

前回、お打ち合わせした内容から業務フロー図(ポンチ絵)を作成します。

「より良いご提案は、お客様の現状業務や業務フローを正しく理解することから始まる」と考えておりますので、こういったポンチ絵を活用して現場理解を深めていきます。

また図式化によって、ボトルネックや解決したい課題がクリアになり、A社様も導入目的を再確認していただきました。

打ち合わせにより明確になった導入目的

- 在庫品の所在見える化

- ピッキング時間短縮

希望要件の確認

業務の認識合わせができたら、次は希望要件を確認します。

ここでは、お客様のやりたいことと機能がマッチしているか、希望要件が本当に課題解決に繋がっているのかを意識しながら、打ち合わせを重ねていきます。

せっかくシステムを導入するのであれば「もっとこうしたい」と理想が膨らみがちですが、希望のままに要件を固めていっても課題解決に繋がらない場合があるのが、実情です。

導入を成功させるためには、要件の見極めも必要になります。

A社様の場合、希望要件の多くはWMSicsの標準機能で実現可能だったのですが、基幹システムへ在庫数をデイリーで更新したいという要件については、仕様の詳細を検討する必要がありました。

そこで入念な意識・認識合わせを行い、システム連携にて対応することとなりました。

また導入希望時期を確認し、今後のお打ち合わせや倉庫内の準備(インフラ整備・棚割り)のスケジュールについて2社間で認識合わせを行いました。

5. フェーズ3:要件定義

参考期間 … 3カ月程度

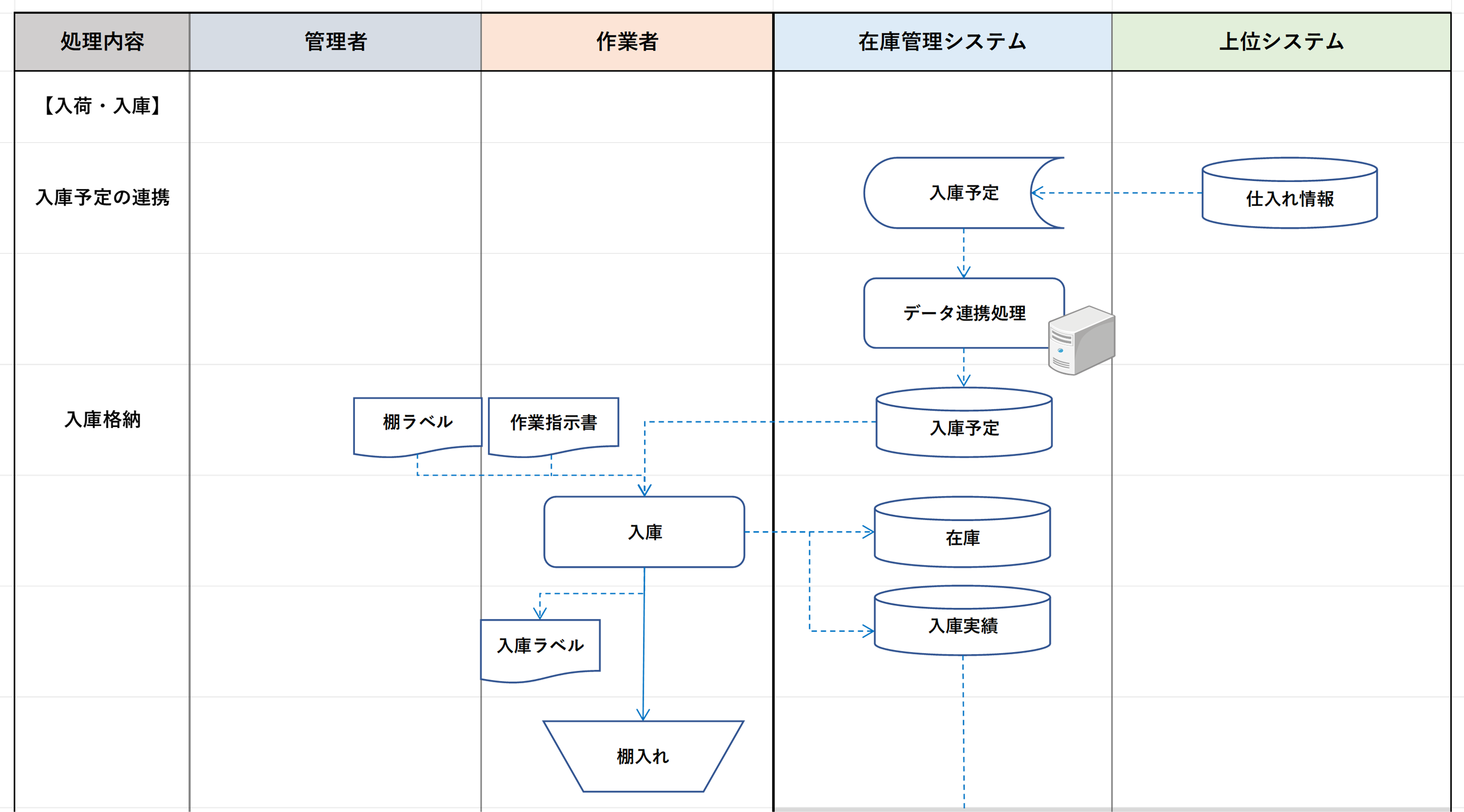

導入後の運用フロー確認

フェーズ2では現在の業務にフォーカスを当てて業務を図式化しましたが、今回はシステム導入後の業務について、フローチャートを使って認識合わせを行いました。

“誰が”、“どんな作業をして”、“データがどう流れるのか” を図式化することで、導入後の運用イメージを掴んでいただきます。

A社様もこのフロー図からイメージをより膨らませていただき、システムの構想を固めていただきました。

仕様検討

次は仕様検討です。ご契約に向けた最終ステップとして、希望の要件をシステムで解決するのか・運用でカバーするのか、詳細を詰めていきます。

また、仕様検討から契約後までに弊社からご提示するアウトプットの全体像は次の通りです。

弊社からのアウトプット

-

契約前

- システム概略仕様

- 稼働スケジュール

- 御見積り書

- 契約後

[ 契約~納品まで ]

- 議事録(打ち合わせ実施時)

[ 納品時 ]

- セットアップ完了報告書

- 現地テスト報告書

- 納品完了書

- 操作説明書

A社様とは3週間に1回程度、計3回のお打ち合わせを実施し、仕様を確定できました。

またQ&Aシートを活用して、コミュニケーションが円滑に行える工夫を行いました。

確認したこと

- カスタマイズ仕様

-

システム連携仕様

- やり取りするデータの内容・フォーマット

- 連携の頻度とタイミング 等

-

稼働スケジュール

※希望の稼働時期を優先するため、段階導入を採用しました。

- STEP1:パッケージにて導入

- STEP2:システム連携に対応

- STEP3:カスタマイズ機能を追加

その後、確定した仕様をもとに最終提案書(システム概略仕様、御見積り書、稼働スケジュール )を提出し、内容をご確認いただいたた上でご契約となりました。

マスタデータ準備

ご契約後は、棚マスタ・品目マスタ・ユーザーマスタを準備いただきます。

弊社からフォーマットをお渡しいたしますので、そちらに記載いただく形になります。

庫内整備

また、下記の準備も必要となります。

- ロケーションラベルの作成や貼り付け

- 各商品へのバーコード貼り付け

- 庫内レイアウトの変更など

6. フェーズ4:設計・開発

参考期間 … 1~数カ月程度

ご承認いただいた仕様をもとにカスタマイズ設計~開発に着手します。

7. フェーズ5:テスト運用

参考期間 … 1カ月程度

セットアップ

お客様環境にシステムをセットアップいたします。

テスト運用

一部エリアから運用を開始し、仕様通りか?運用に耐えうるか?をチェックしていただきます。

A社様では、約1カ月かけて、現場教育と運用リハーサルを行っていただきました。

確認すること

- 仕様通りの機能が実装されているか

- 高負荷時や誤った処理を行った場合はどのような動作をするか

また、導入にあたって現場から反対の声が出ることもしばしば。「誤出荷がなくなる」「モノ探しが不要に」など、メリットを示しながら根気よく説得していく粘り強さも必要になるフェーズです。

弊社から技術スタッフを派遣し操作教育を行うなど、本稼働に向けてしっかりサポートさせていただきます。

8. フェーズ6:本稼働

本稼働

テスト運用の結果が問題なければ、いよいよ本稼働です。

システムを切り替えるタイミングは、棚卸後がデータ移行も行いやすくおススメしています。

A社様は、在庫倉庫の新設に合わせたシステム稼働を計画されていたため、商品カテゴリごとに順次棚卸を行い、少しずつ在庫を新システムに移行していく方法を採用しました。

また、段階導入のSTEP2・3としていたシステム連携・カスタマイズ機能追加については、要件定義時に機能要件も詰めていたため、本稼働の1カ月後に拡張することができました。

保守サポート

機能や操作に関するご質問は、メールや電話にて随時サポートしております。

また、導入時にお客様専用の操作説明書もお渡しいたしますので合わせてご活用ください。

9. まとめ

以上が実際の提案内容にもとづいたシステム導入の流れになります。打ち合わせの進み方や準備すべきことのイメージは掴んでいただけたでしょうか?

ご導入にあたって、弊社では丁寧なヒアリングを心がけています。

お客様の現状や製品への理解、また担当者の現場理解を深めた上で、最適な解決方法をご提案させていただくため、お打ち合せから本稼働まで1年ほどかかるケースがほとんどです。

お打ち合わせでは、業務フロー図やQ&Aシートなどを活用して、お客様の現状とこれからを分かりやすく整理した上で、業務にフィットしたシステムの構築・ご提案いたします。

入出庫ミスをなくしたい!置き場管理を徹底したい!など在庫管理にお悩みの方は、ぜひ弊社にご相談ください。

「WMSics」はバーコードやQRコードを活用した在庫管理システム。

モノ探し・誤出荷・欠品などにお悩みの方におススメです。

また「WMSics」はパッケージ製品ですが、お客様の要望に応じて様々なカスタマイズに対応いたします。 外部システムとの連携や機能追加も可能ですので、ご興味のある方はぜひ下記の資料をご覧ください。